Scala proporciona generadores de nitrógeno líquido y otros equipos criogénicos para instituciones de investigación, laboratorios, centros de atención médica y universidades.

Contáctenos ahora para obtener soluciones profesionales.

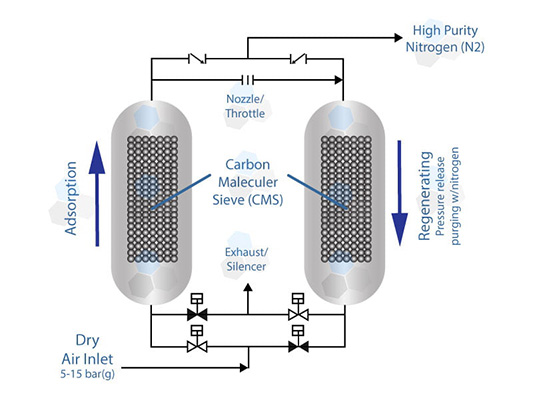

El generador de nitrógeno PSA (adsorción por oscilación de presión) es un dispositivo que se utiliza para producir gas nitrógeno de alta pureza a partir de aire comprimido. Funciona según el principio de adsorción por cambio de presión, que implica alternar presiones para separar el nitrógeno de los demás gases en el aire.

El ciclo de PSA implica cambios de presión coordinados en los lechos adsorbentes para adsorber y desorber gases selectivamente. Hay cuatro pasos principales:

Presurización de la alimentación : el lecho se pone en línea y entra aire de alimentación, lo que aumenta la presión. El nitrógeno pasa a través del mismo mientras que el oxígeno y el argón son absorbidos.

Producción : el lecho permanece presurizado y continúa produciendo nitrógeno hasta que el adsorbente se acerca a la saturación.

Despresurización : el lecho se desconecta y la presión cae, lo que provoca que los gases adsorbidos se desorban.

Regeneración : una pequeña cantidad de nitrógeno purga el lecho y lo prepara para el siguiente ciclo.

Los generadores de nitrógeno PSA ofrecen varias ventajas, lo que los convierte en una opción popular para las industrias que requieren una fuente confiable de nitrógeno de alta pureza. Estas son algunas de las ventajas clave:

· Rentable: los generadores de nitrógeno PSA pueden reducir significativamente los costos en comparación con la compra de cilindros de nitrógeno o nitrógeno líquido. La generación in situ elimina los costos de transporte, almacenamiento y manipulación .

· Suministro continuo: Estos generadores proporcionan un suministro continuo de nitrógeno según demanda, lo que garantiza que las operaciones no se vean interrumpidas por el agotamiento de los suministros de gas.

· Altos niveles de pureza: la tecnología PSA puede producir nitrógeno con varios niveles de pureza, a menudo hasta el 99,999 %, que se pueden adaptar a los requisitos de aplicaciones específicas.

· Eficiencia energética: los sistemas PSA son generalmente más eficientes energéticamente que otros métodos de producción de nitrógeno, lo que reduce los costos operativos con el tiempo.

· Bajo mantenimiento: Los generadores de nitrógeno PSA tienen requisitos de mantenimiento relativamente bajos, especialmente en comparación con otros métodos de producción de nitrógeno. Esto reduce el tiempo de inactividad y los costos de mantenimiento.

· Compactos y escalables: estos sistemas suelen ser compactos y pueden integrarse fácilmente en las instalaciones existentes. También son escalables, lo que permite a las empresas aumentar la producción de nitrógeno según sea necesario.

· Beneficios ambientales: La generación de nitrógeno in situ reduce la huella de carbono asociada con el transporte y almacenamiento de cilindros de nitrógeno o nitrógeno líquido. Esto contribuye a operaciones más sostenibles y respetuosas con el medio ambiente.

· Seguridad: La generación de nitrógeno in situ reduce los riesgos asociados con la manipulación de cilindros de alta presión o nitrógeno líquido, mejorando la seguridad general en el lugar de trabajo.

· Flexibilidad: Los generadores de nitrógeno PSA se pueden ajustar para producir nitrógeno con diferentes purezas y caudales, lo que brinda flexibilidad para satisfacer las necesidades operativas cambiantes.

El objetivo más importante del tratamiento del aire comprimido es eliminar los contaminantes y la humedad del aire comprimido. El agua condensada en los sistemas de aire comprimido puede corroerse, lo que provoca la reproducción microbiana y daños a largo plazo a la producción industrial. La alta humedad del aire comprimido puede provocar fallas en los componentes de control de aire, mayor desgaste u otras fallas en el proceso de producción.

Los requisitos del punto de rocío a presión del aire seco varían según las diferentes aplicaciones. Sin embargo, estos requisitos siempre incluyen que se alcance el consumo mínimo de energía y que el aire comprimido seco debe estar listo para su uso inmediato.

El requisito previo para lograr estos requisitos es una gama completa de productos de diferentes calidades, así como un conocimiento preciso por parte del fabricante de las características de rendimiento del secador en diferentes condiciones de trabajo.

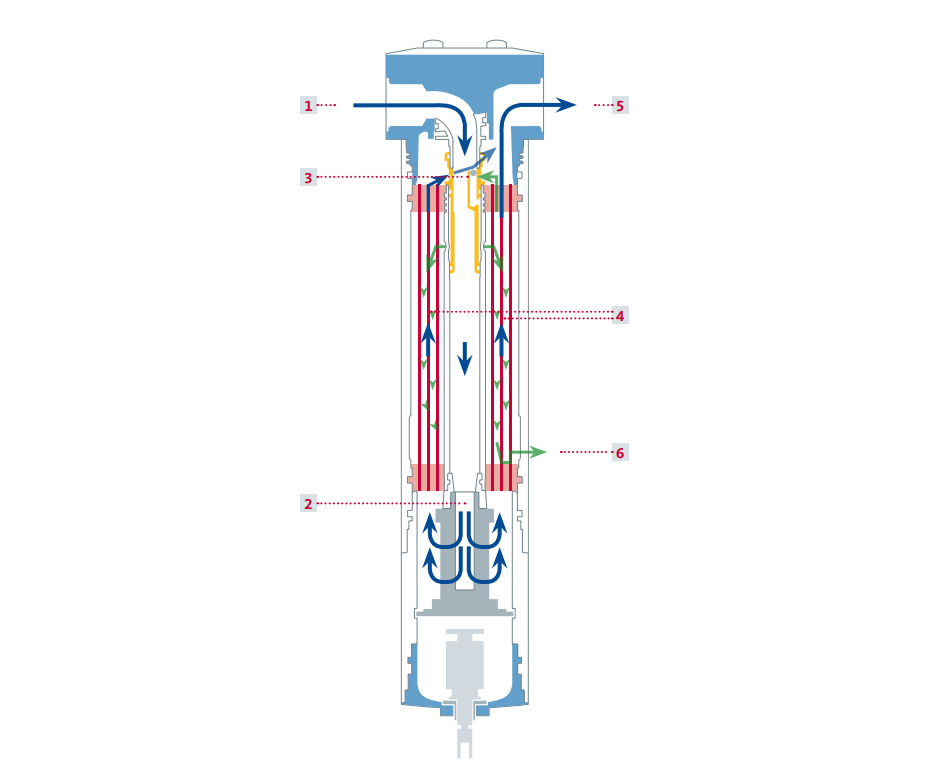

El paquete de membrana de secado difuso DRYPOINT® M PLUS con cartucho de filtro a nanoescala incorporado es una solución innovadora que integra filtración y secado en una sola carcasa. Solo requiere una pequeña cantidad de soplado para lograr un secado confiable del aire comprimido, no consume electricidad y no contiene desecantes dañinos para el medio ambiente. El filtro a nanoescala incorporado mejora la confiabilidad del conjunto de película de secado y la calidad del aire comprimido, al mismo tiempo que aumenta la estabilidad a largo plazo del tubo de fibra hueca de alta permeabilidad. Las propiedades superiores de DRYPOINT® M PLUS también son adecuadas para procesos de secado con respiración de aire.

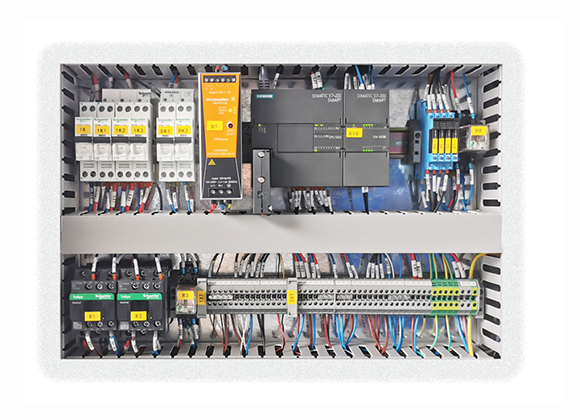

El controlador lógico programable, también conocido como PLC, es un tipo de computadora industrial que se utiliza para controlar y automatizar procesos de fabricación, maquinaria y otros sistemas. Integrado a la automatización industrial moderna, el PLC ofrece una solución robusta, flexible y rentable para la automatización y el control industrial.

CPU Siemens integrada, alimentación de conexión Weidmueller, contactores y disyuntores Schneider y relé de interfaz ABB, las unidades PLC de generadores de nitrógeno líquido de la serie LNS de Scala exhiben ventajas incomparables que los productos competitivos en operación, generación de LN2, control de nivel de líquido, eficiencia de trabajo y confiabilidad.

1. Fiabilidad y durabilidad

Diseño robusto: Los PLC están diseñados para funcionar en entornos industriales hostiles, incluidas temperaturas extremas, humedad, polvo y ruido eléctrico.

Larga vida útil: los PLC tienen una larga vida útil operativa con requisitos mínimos de mantenimiento, lo que garantiza un funcionamiento continuo.

2. Operación en tiempo real

Respuesta inmediata: Los PLC procesan entradas y salidas en tiempo real, brindando respuesta inmediata a los cambios en el proceso controlado.

Rendimiento consistente: Garantiza un control consistente y preciso de los procesos industriales.

3. Funciones de diagnóstico de facilidad de mantenimiento y resolución de problemas

: los PLC vienen con herramientas integradas de diagnóstico y monitoreo para detectar e informar fallas, lo que simplifica la resolución de problemas.

Reemplazo modular: los módulos defectuosos se pueden reemplazar rápidamente sin afectar todo el sistema, minimizando el tiempo de inactividad.

4.

Mecanismos de seguridad mejorados a prueba de fallas: los PLC se pueden programar con operaciones a prueba de fallas para garantizar la seguridad en caso de fallas o fallas del sistema.

Cumplimiento de los estándares de seguridad: muchos PLC están diseñados para cumplir con los estándares de seguridad internacionales, lo que garantiza que cumplan con los requisitos reglamentarios.

5. Recopilación de datos y

registro de datos de monitoreo: los PLC pueden registrar datos de los procesos controlados, que pueden usarse para análisis, optimización y predicción de mantenimiento.

Monitoreo remoto: Se puede acceder a los PLC y monitorearlos de forma remota, lo que permite realizar ajustes y supervisión en tiempo real.

6. Flexibilidad y adaptabilidad

Programabilidad: los PLC se pueden reprogramar fácilmente para manejar diferentes tareas, lo que los hace altamente adaptables a las necesidades cambiantes de producción.

Estructura modular: muchos PLC tienen un diseño modular, lo que permite una fácil expansión o reconfiguración agregando o quitando módulos.

7. Escalabilidad

adecuada para diversas aplicaciones: Los PLC se pueden utilizar en sistemas de automatización de pequeña, mediana y gran escala, desde tareas de control simples hasta procesos complejos.

Ampliable: se pueden agregar módulos de E/S e interfaces de comunicación adicionales para satisfacer las crecientes demandas.

8. Lenguajes de programación estandarizados de programación fáciles de usar

: los PLC utilizan lenguajes de programación estandarizados como lógica de escalera, diagrama de bloques de funciones (FBD) y texto estructurado (ST), que son relativamente fáciles de aprender y usar.

Simulación y pruebas: muchos entornos de programación ofrecen herramientas de simulación para probar y depurar la lógica de control antes de implementarla en el sistema actual.

9. Interoperabilidad y comunicación

Amplia gama de protocolos de comunicación: los PLC admiten varios protocolos de comunicación (por ejemplo, Modbus, Ethernet/IP, PROFINET, DeviceNet) para integrarse con otros dispositivos y sistemas.

Integración de red: los PLC se pueden integrar en sistemas en red más grandes, lo que permite un monitoreo y control centralizados.

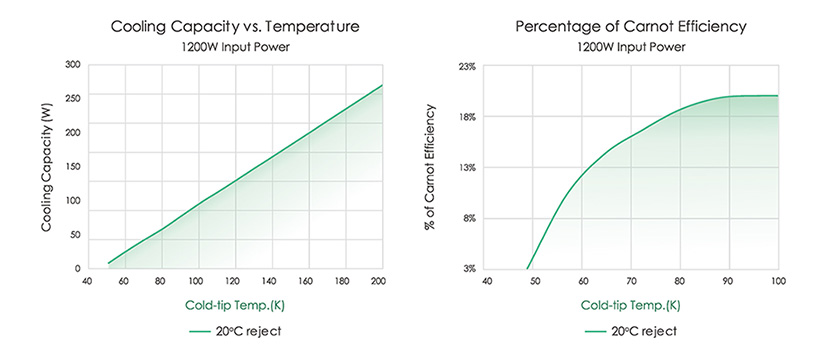

Los crioenfriadores de tubo de pulso (PTC) son sistemas avanzados, confiables y eficientes con un diseño único, que elimina las piezas móviles en la sección fría, brinda beneficios significativos en términos de durabilidad, baja vibración y ruido, lo que los hace ideales para aplicaciones sensibles y críticas.

Los crioenfriadores de tubo de pulso (PTC) son sistemas avanzados, confiables y eficientes con un diseño único, que elimina las piezas móviles en la sección fría, brinda beneficios significativos en términos de durabilidad, baja vibración y ruido, lo que los hace ideales para aplicaciones sensibles y críticas.

1. Sin piezas móviles en la sección fría:

desgaste mecánico reducido: dado que los PTC no tienen piezas móviles en la región fría, el desgaste mecánico es mínimo, lo que aumenta la confiabilidad y la longevidad del sistema.

Bajo mantenimiento: la ausencia de piezas móviles reduce la necesidad de mantenimiento operativo y reparaciones regulares, lo que reduce los costos y el tiempo de inactividad. Los refrigeradores de generador LN2 de Scala tienen una vida útil prevista de más de 100.000 horas.

2. Baja vibración y ruido:

Adecuado para aplicaciones sensibles: Los bajos niveles de vibración y ruido hacen que los PTC sean ideales para aplicaciones que requieren un entorno estable, como instrumentación de precisión, detectores de infrarrojos y experimentos científicos.

Beneficios medioambientales: La reducción del ruido contribuye a un entorno de trabajo más silencioso y cómodo.

3. Alta confiabilidad:

larga vida útil: la confiabilidad inherente del diseño garantiza una larga vida útil, lo que hace que los PTC sean confiables para aplicaciones críticas.

Operación estable: la alta confiabilidad se traduce en un rendimiento consistente con un riesgo mínimo de fallas inesperadas.

4. Alta eficiencia:

Eficiencia energética: Los PTC están diseñados para optimizar el intercambio de calor y la eficiencia termodinámica, lo que resulta en un alto coeficiente de rendimiento (COP).

Ahorro de energía: la alta eficiencia de los PTC ayuda a reducir el consumo de energía, lo que genera ahorros de costos y una menor huella ambiental.

Scala proporciona generadores de nitrógeno líquido y otros equipos criogénicos para instituciones de investigación, laboratorios, centros de atención médica y universidades.

Contáctenos ahora para obtener soluciones profesionales.